Die Sächsische Uhrentechnologie GmbH Glashütte wurde 1998 gemeinsam von den Herren Dr.-Ing. Ronald Boldt (ehemaliger Technologie- und Produktionsleiter der VEB Glashütter Uhrenbetriebe GUB), Ing. Lothar Schmidt (Inhaber der Sinn Spezialuhren zu Frankfurt/M.) und Ing. Walter Fricker (Inhaber der Fricker GmbH & Co. KG Feinwerktechnische Manufaktur, Pforzheim) gegründet.

Ziel der Geschäftstätigkeit ist die Entwicklung und Herstellung hochwertiger Uhrengehäuse. Bereits im September 1999 konnte die Fertigung der ersten Gehäuse im CNC- und Finish- Bereich mit damals 4 Mitarbeitern aufgenommen werden. In der Aufbauphase der SUG hatte die Sinn Spezialuhren GmbH & Co. KG durch die Vergabe der Auftragsfertigung von Gehäusen einen erheblichen Anteil am soliden Aufbau des Unternehmens. Darüber hinaus gibt es einen engen Technologietransfer zwischen beiden Unternehmen in Frankfurt und Glashütte.

Bis 2002 erfolgte der kontinuierliche Ausbau und die Konsolidierung des Unternehmens. Im Juni 2002 konnte das Zertifizierungsverfahren für das Qualitätsmanagement-System nach DIN EN ISO 9002 erfolgreich abgeschlossen werden. Diese Norm verlangt ein systematisches Qualitätsmanagement, das durch die Anwendung geeigneter Prüfmittel sowie die lückenlose Rückverfolgbarkeit der eingekauften Materialien sicherzustellen ist. Die SUG war damit der erste deutsche Fertigungsbetrieb für hochwertige Uhrengehäuse, der damit seinen hohen Qualitätsanspruch dokumentieren konnte.

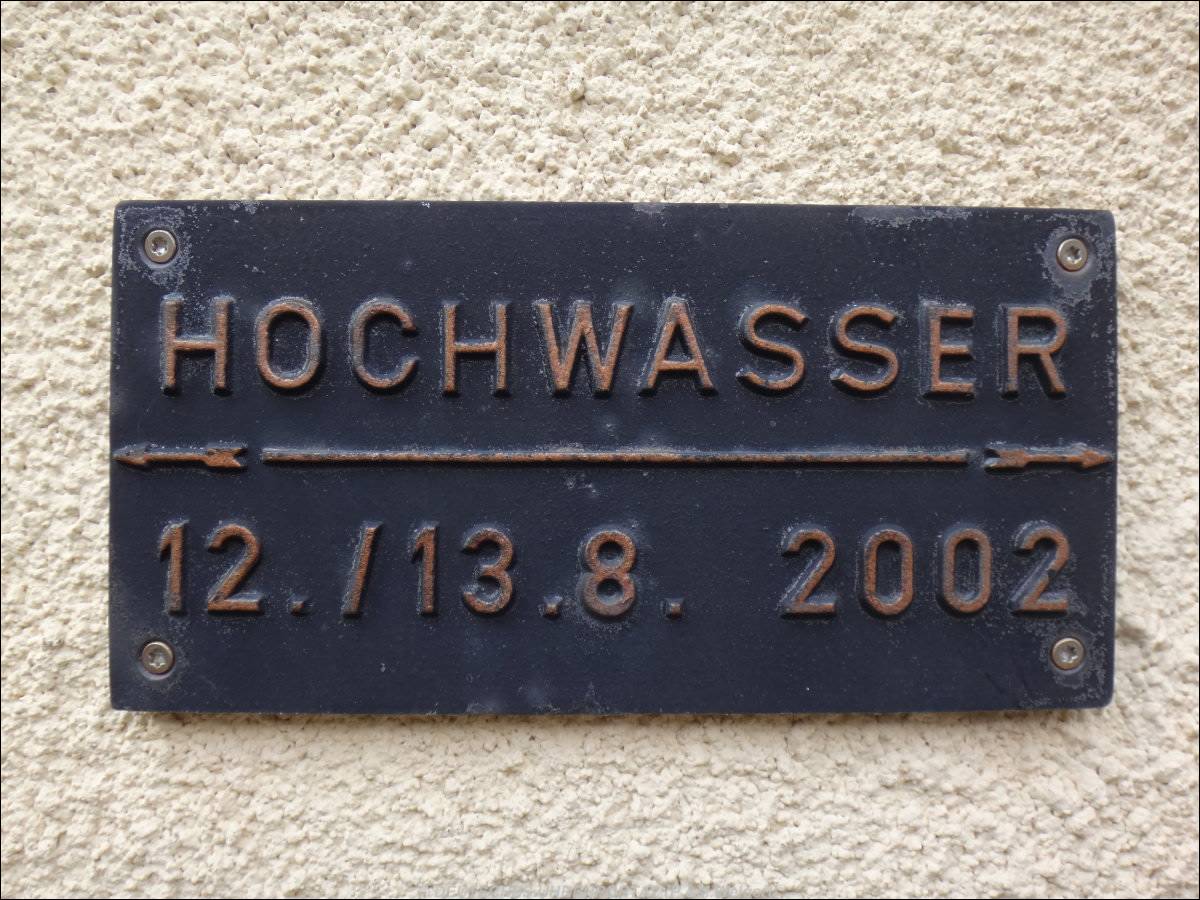

Am 12. August 2002 wurde das noch junge Unternehmen jedoch jäh von einer Naturkatastrophe getroffen. Die Jahrhundertflut in Glashütte verursacht bei der SUG einen wirtschaftlichen Totalschaden. Die Überwindung der fundamentalen Schäden und die schrittweise Wiederaufnahme der Produktion dauerte bis 2003. Das Unternehmen setzte seinen Erfolgskurs jedoch zielstrebig fort und baute die personelle und technologische Basis kontinuierlich aus. Heute (Stand 2014) beschäftigt die SUG rund 40 Mitarbeiter. Der Fertigungsschwerpunkt liegt in der Herstellung von sehr hochwertigen und zumeist auch komplexen Uhrengehäusen, in kleineren Stückzahlen und Serien. Es kommen alle gängigen Materialien zur Anwendung, von Edelstahl über Titan, bis hin zu den bekannten Edelmetallen Gold und Platin.

Zu den wichtigsten Kunden der Sächsische Uhrentechnologie GmbH Glashütte zählen heute neben der Sinn Spezialuhren GmbH & Co. KG, vor allem die in Glashütte beheimateten Premiumhersteller Glashütter Uhrenbetriebs GmbH (Glashütte Original) sowie die Lange Uhren GmbH (A.Lange & Söhne).

Die Gehäuseproduktion bei der SUG folgt im Wesentlichen den bekannten Produktionsverfahren. Ein zunächst, meist im Stanzverfahren hergestellter und von auswärts bezogener Rohling für das Gehäusemittelteil wird auf Mehrachsen-CNC-Bearbeitungszentren durch mehrstufige und zum Teil sehr aufwendige Dreh- und Fräsvorgänge in seine endgültige Form gebracht.

Nur in Ausnahmefällen und bei sehr kleinen Stückzahlen wird das Gehäuse aus dem Vollen gefräst. Im Wesentlichen werden dadurch zwar die Einmalkosten für das Stanzwerkzeug eingespart. Bei höheren Stückzahlen ist dieses Verfahren, aufgrund der sehr viel längeren Bearbeitungszeit auf der Fräsmaschine, jedoch unwirtschaftlich.

Die Gehäuseböden werden bei SUG hingegen grundsätzlich in mehrstufigen Dreh- und Fräsvorgängen aus Stangenmaterial herausgearbeitet. Dies ist ein ganz wesentliches Unterscheidungs- und Qualitätsmerkmal zu kostengünstigen Gehäusen, bei denen die Böden zunächst ausgestanzt und dann in die endgültige Form gepresst werden.

Nach Abschluss der formgebenden Bearbeitungsschritte erfolgt die aufwendige Oberflächenveredelung. Hierbei gilt es allerhöchste Qualitätsanforderungen an die optische sowie funktionale Güte einzulösen. Neben einer makellosen Oberfläche aller sichtbaren und unsichtbaren Flächen, ist die Einhaltung der geforderten Maßhaltigkeit oberstes Gebot. Das Zusammenspiel zwischen den einzelnen Gehäuseelementen, Mittelteil, Lünette (fest oder drehbar), Gehäuseboden und Band muss zu einem perfekten Gesamtergebnis führen.

Bei der Oberflächenbearbeitung kommen eine ganze Reihe verschiedenartiger Verfahren zum Einsatz. Von speziellen Bandschleifmaschinen über Poliermaschinen bis hin zu Sandstrahlverfahren, bei denen die Gehäuse mit einer genau vorgegebenen Körnung mattiert werden. Dieses Verfahren stellt die insgesamt höchsten Anforderungen an die Qualität der Vorproduktion, da nach dem Sandstrahlen der Oberflächen selbst allerkleinste Unregelmäßigkeiten sichtbar werden.

Eine weitere Besonderheit von Gehäusen für hohe Ansprüche ist eine vom Kunden vermehrt geforderte Behandlung der Oberfläche zur Verbesserung der Kratzfestigkeit. So ist auch nach Jahren des Gebrauchs eine tadellose Optik das erklärte Ziel. Dazu wurden verschiedene Verfahren entwickelt, die Oberfläche von Gehäusen aus Edelstahl zu härten, damit normale Beanspruchung zu keiner sichtbaren Veränderungen an der Oberfläche führt. Zudem können derart vorbehandelte Oberflächen sehr gut mit einer dann – und nur dann – ebenfalls sehr verschleißfesten PVD-Schicht versehen werden, um zum Beispiel unterschiedliche Farbtöne auftragen zu können. Der beliebteste hierbei ist derzeit mattes oder auch glänzendes Schwarz.

Die Abkürzung PVD (Physical Vapour Deposition) beschreibt dabei das Verfahren der physikalischen Abscheidung dünner Schichten über die Dampfphase. Dabei wird das Ausgangsmaterial für die Besschichtung im Hochvakuum mittels Verdampfen im Lichtbogen, Elektronenstrahl oder durch Kathodenzerstäubung in die Dampfphase übergeführt und anschließend auf dem zu beschichtenden Werkstück, in unserem Fall also dem Gehäuse, wieder abgeschieden.

Eine aufwendigere DLC-Beschichtung (wobei DLC hier für Diamond Like Carbon steht) ist durch das vorhergegangene Härten des Gehäuses nicht erforderlich.

Neben den beschriebenen hohen optischen Anforderungen müssen hochwertige Uhrengehäuse auch vielfältige funktionale Anforderungen erfüllen. Dazu gehören die bereits erwähnte hohe Maßhaltigkeit, die nach dem Einsetzen der Gläser, der Krone und ggfs. Drücker für Zusatzfunktionen, einer eventuell drehbaren Lünette, dem Uhrwerk, der Dichtungen und nach Verschrauben des Gehäusebodens, die geforderte Wasserdichtigkeit gewährleisten.

Dazu wird jedes Gehäuse komplett vormontiert und je nach Spezifikation umfangreichen Tests, unter Über- und Unterdruckbedingungen in Luft, Wasser oder auch Öl unterzogen. Erst danach wird es zur Auslieferung an den Kunden freigegeben.

Die Konstruktion eines Uhrengehäuses erfolgt, je nach Kundenvorgabe, zumeist durch die SUG selbst. Damit ist gewährleistet, dass die Verantwortung für einwandfreie Funktion und makellose Ausführung in einer Hand bleiben. SUG steuert zudem den gesamten Materialfluss, einschließlich des Zukaufs von Zulieferkomponenten, wie Gläser, Dichtungen, häufig auch Kronen und Drücker.

Aufgrund der Geheimhaltung, mit der sich der Hersteller gegenüber seinen Kunden zu völliger Diskretion und Verschwiegenheit verpflichtet, war es leider nicht möglich, Bildmaterial im Inneren der Betriebsstätte anzufertigen und zu veröffentlichen.

Links:

Antworten